세정공정은 개별 단위공정 사이 공정의 잔여 이물질을 제거하는 공정으로 반도체 수율과 직결될뿐만 아니라, 전체 반도체 공정의 약 15%를 차지하는 핵심 공정이다.

■ 세정 공정 정의 및 Flow

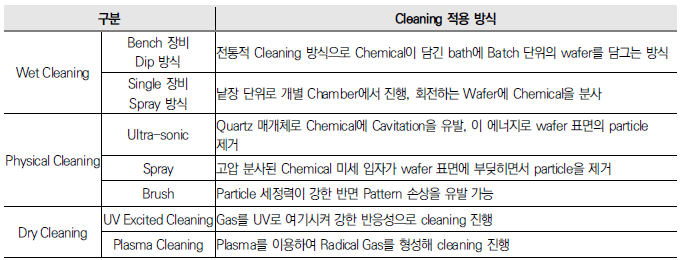

세정공정은 세정하는 방식에 따라, 액상소재를 사용하는 Wet Cleaning과 물리적 자극을 사용하는 Physical Cleaning, 소재를 따로 사용하지 않는 Dry Cleaning으로 분류할 수 있다.

특히 높은 비중을 차지하는 Wet Cleaning의 경우, 사용하는 세정 장비에 따라 Chemical이 담긴 Bath에 Batch 단위의 웨이퍼를 담궈 세정하는 Bench Dip 방식과 웨이퍼 낱장 단위로 Chamber 내에서 Chemical을 분사해 사용하는 Single Spray 방식으로 나눌 수 있다.

■ Bench 방식

한꺼번에 많은 장수를 처리할 수 있기 때문에 Through put이 높고, Chemical 사용량이 상대적으로 적은 장점이 있는 반면, 세정간에 웨이퍼간의 교차 오염이 발생할수 있다는 단점이 있다.

■ Single 방식

회전하는 웨이퍼 위에 Chemical을 분사해 세정하게 되는데, 효과적이고 균일하게 파티클을 제거할 수 있는 장점이 있는 반면, Through put이 낮고 Chemical의 온도 변경에 제한적인 면이 있다.

■ 세정 공정의 분류

■ 파티클 세정

웨이퍼 표면 위에 발생할 수 있는 오염물은 파티클, 유기 오염물, 금속, 자연 산화막 등으로 나눌수 있다. 이런 다양한 오염물들을 효과적으로 제거하기 위해서는 오염물의 특성에 맞는 세정액을 혼합해서 사용해야 한다. 대부분의 세정 공정 레시피는 지금은 역사속으로 사라진 전자회사인 미국의 RCA사에 의해 개발된 레시피를 근간으로 하고 있다.

대표적으로 SC1(Standard Cleaning 1) 방식은 암모니아(NH4OH)와 과산화수소(H2O2) 수용액을 75 ~ 90도로 가열해 사용하며, 파티클과 유기 오염물을 제거하는 방법이다. SC2 방식은 염산(HCl)과 과산화수소 수용액을 75 ~ 90도로 가열해 전이금속 오염물을 제거하는 방법이다. 이외에도 황산(H2SO4)과 과산화수소 수용액을 사용해 유기물을 제거하는 SPM과, 불산(HF), BOE(BufferedHF) 등 산화막을 제거하는 레시피 등이 있다.

다양한 레시피가 있지만, 공통적은 면은 대부분 과산화수소(H2O2)와 불산(HF)가 포함된다는 점이다. 국내 최대 H2O2 생산자는 한솔케미칼, HF 생산자는 솔브레인이다.

모든 반도체 공정에서의 사후 세정이 빠짐없이 중요하지만, 특히 CMP 공정의 경우 파티클과 금속물질의 잔류량이 많아 Post CMP Cleaning으로 분류할 만큼 세정의 중요성이 높다. 앞서 다뤘듯이 CMP 공정의 Step 수가 늘어날수록 세정공정의 수요 또한 증가할 것으로 전망한다.

최근 환경문제에 관심도가 높아지며 폐수가 발생하는 문제가 있는 H2O2를 사용하지 않는 Dry Cleaning의 개발이 이뤄지고 있다. 그러나, Dry Cleaning의 경우 Through put이 낮고 장비의 가격이 비싼 점을 고려하면 전체 공정의 15%나 이르는 세정 공정을 Dry 방식으로 전환하는 것은 사실상 무리일 것으로 판단한다.

소자의 부식을 최소화할 수 있는 Dry Cleaning의 특장점이 결정적으로 필요한 분야에 대해 신규 시장의 성격으로 작용할 가능성이 높다고 판단한다. 국내에서 관련 장비를 개발하고 있는 업체는 테스다.

■ 건조(Drying) 공정

건조 공정으로 마무리가 되는데, 마지막을 물로 처리하게 될 경우 높은 표면장력으로 인해 물때(Water Mark)가 남을 수 있기 때문에 표면장력이 작고 휘발성이 좋은 IPA(Iso Propyl Alcohol) 처리를 통해 이를 방지한다.

그러나, 반도체 소자가 미세해지고 종횡비(Aspect Ratio)가 극단으로 올라감에 따라 미세한 표면장력에도 구조가 무너지는 현상이 발생하기 시작했다. 이에 대한 해법으로 기체 수준의 낮은 표면장력과 물질 전달속도가 빠른 초임계 유체 (Supercritical Fluid)를 이용한 건조 솔루션이 사용되기 시작했다.

DRAM의 경우 STI(Shallow Trench Isolation)와 Capacitor 공정에서 초임계 유체 건조가 이미 적용되기 시작했고, Logic의 경우 Nano Sheet 구조 기반의 MBCFET 공정이 본격 적용되는 25년부터, 3D NAND의 경우 25년 이후부 Replacement Gate 공정에 적용될 것으로 전망된다.

'반도체' 카테고리의 다른 글

| 반도체 후공정 - 테스트(Test)공정 (0) | 2022.06.19 |

|---|---|

| 반도체 전공정 - 이온주입(Ion Implantion)공정 (0) | 2022.06.19 |

| 반도체 전공정 - 평탄화(CMP)공정 (0) | 2022.06.18 |

| 반도체 전공정 - 금속(Metal)공정 (0) | 2022.06.18 |

| 반도체 전공정 - 증착(Deposition)공정 (0) | 2022.06.18 |

댓글